از جمله سریع ترین، اقتصادی ترین و سبک ترین روش های اجرای سقف در ساختمان های اسکلت های فولادی و اسکلتهای بتنی، سقف کامپوزیت عرشه فولادی می باشد. در ادامه شما را با مفاهیم مختلفی مانند سقف مرکب، مزایا و معایب سقف عرشه فولادی و سقف مرکب کوبیاکس آشنا خواهیم کرد.

درباره ی تاریخچه ی سقف مرکب عرشه ی فولادی چه می دانید؟

در سال ۱۸۲۰ بود که توسط مهندسی به نام هنری پالمر به وسیله ی کنگره ای کردن ورق گالوانیزه در ساختمان استفاده می شود. این سیستم اجرایی سقف در سال ۱۹۳۹ و با تدوین یک استاندارد صنعتی به جهت طراحی، اجرا و بهره برداری توسط انستیتو سقف فولادی به صورت رسمی به صنعت ساختمان وارد شد. با گذشت زمان و با تغییرات زیادی که در روش سقف های عرشه فولادی ایجاد شد، سرانجام در سال ۱۹۸۰ این سیستم به واسطه ی شرکت های معتبر اروپایی و آمریکایی به عنوان یک سیستم جدید و با تکنولوژی روز دنیا که دارای مزایای زیادی بوده و مورداستفاده قرار گرفت.

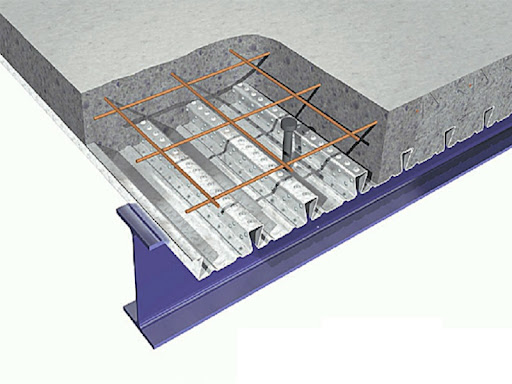

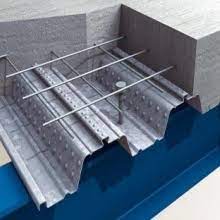

سقف عرشه ی فولادی از ورق گالوانیزه، مقاومت کششی حداقل n/m 2300 داشته و توسط دستگاه Roll forming به صورت ذوزنقه ای درآمده و دارای ضخامت ۷/۰ میلی متر تا ۲/۱ میلی متر بوده و به عنوان قالب بتن ریزی قرار خواهد گرفت که با بتن به صورت مرکب نقش سازه ای ایفا می نماید که موجب بالا رفتن دهانه تیر ریزی تا ۲ متر بدون تیر فرعی و تا ۵/۳ متر با تیر فرعی بدون شمع بندی مورد استفاده قرار خواهد گرفت. ورق ها بر طبق ضوابط مبحث دهم ساختمان و با استفاده از گل میخ های استاندارد بر روی پل ها و تیر های فلزی به وسیله ی دستگاه جوش Stud welder وصل گشته و سپس شبکه ی آرماتور بر روی آن قرار داده و اقدام به بتن ریزی کرده که در مدل خود از استاندارد ترین جزئیات اجرایی می باشد. سرعت بالای نصب و آماده سازی سقف برای بتن ریزی تا ۶۰۰ متر مربع در روز توسط یک اکیپ اجرایی، این محصول ساختمانی را در جایگاه بالایی در پروژه های بزرگ قرار می دهد، به صورتیکه زمان اجرا را تا ۶۰ درصد کم می کند.

موارد استفاده از سقف عرشه ی فولادی:

در این مدل سیستم سقف، مدل های ساختمان ها با کاربری و حالات گوناگونی اعم از مجتمع های تجاری اداری، برج های مسکونی و شهرک سازی، سوله، هتل و غیره قابل اجرا خواهد بود.

مزیت های اصلی سیستم سقف های کامپوزیت عرشه ی فولادی را بشناسید:

- اول، حذف نمودن مرحله ی قالب بندی و شمع گذاری و بالا رفتن سرعت اجرا:

سیستم سقف های MCD یا CDS به عنوان یک قالب خود نگه دارنده شناخته می شود. این سقف ها با امکان برش آسان و چیدمان سریع ورق های گالوانیزه فرمینگ شده که موجب بالا رفتن سرعت بهره وری در مرحله ی اجرای سازه می گردد.

- دوم، بهینه سازی عملکرد سقف در زمان زلزله:

سقف های مرکب عرشه ی فولادی یکپارچگی بیشتری میان المان های سازه ای دال سقف ایجاد نموده؛ درنتیجه در این سیستم صلبیت سقف در برابر نیرو های جانبی زلزله به صورت قابل ملاحظه ای نسبت به سقف های دیگر افزایش داشته و توزیع نیرو های زلزله میان المان های مقاوم باربر جانبی به درستی انجام می شود.

- سوم، کم شدن خسارت جانبی و مالی در زمان وقوع زلزله و آتش سوزی:

از خسارتهایی که در زمان زلزله به وجود می آید، سقوط اجزای غیرسازهای در بلوک و سفال های سقفی بوده که در سقف مرکب عرشه ی فولادی این خسارت ها وجود نخواهد داشت. همچنین در سازه هایی که از مصالح پلاستوفوم استفاده می گردد، در هنگام آتش سوزی با ایجاد گاز، درصد تلفات جانی مانند مسمومیت و خفگی را به شدت افزایش خواهد داد.

- چهارم، ایجاد یک سکوی کار مطمئن در هنگام اجرا:

قرار گرفتن سیستم سقف عرشه ی فولادی سبب ایجاد یک سکوی کار دائمی بوده و خطرات زمان اجرا را به حداقل خواهد رساند.

قسمت های تشکیل دهنده ی سقف مرکب عرشه ی فولادی را بشناسید:

ورق فولادی گالوانیزه:

از شاخص ترین مصالح این نوع سقف ها، ورق های فولادی گالوانیزه شناخته شده که برای ساخت آن ورق فولادی گالوانیزه در هر دو طرف و با ضخامت هایی بین ۶/۰ تا ۲/ ۱ میلیمتر توسط دستگاه های Rolll Forming و به روش نورد سرد به حالت موج دار شکل دهی خواهد شد. این شکل دهی به صورتی است که در مقطع حاصله هر موج به شکل ذوزنقه دیده خواهد شد. به جهت محاسبه ی مشخصات هندسی مقطع، باید از ضخامت پوشش گالوانیزه صرف نظر کرد. ارتفاع ذوزنقه ها باید به شیوه ای باشد که عمق کنگره های پر شده با بتن نباید کمتر از ۵۰ میلیمتر باشد. این ورق ها باید در جای خود یعنی قسمت شیب دار ورق، دارای فرورفتگی ها و برجستگی هایی باشند تا درگیری میان فولاد و بتن را ایجاد کرد.

مشخصات و توضیحات درباره ی تهیه ی ورق گالوانیزه خام:

ورق های گالوانیزه به جهت مصارفی کاربرد دارد و مناسب است که ویژگی مقاومت در برابر خوردگی آن ها از درجه اهمیت بالایی برخوردار است. حفاظت در برابر خوردگی با مقدار جرم پوشش روی در واحد سطح نسبت مستقیم خواهد داشت. همچنین اگر روش های جوشکاری مناسب بسته به نوع پوشش به کار رود، محصول به جهت جوشکاری مناسب خواهد بود.

ورق های موجود در بازار بر اساس کیفیت به دو دسته طبقه بندی می شود:

- اول، ورق با کیفیت معمولی:

ورق با کیفیت معمولی به جهت مصارف عمومی به شکل تخت یا خمکاری، یا شکل دهی ساده کاربرد دارد. ضخامت ورق های گفته شده به صورت معمول بین ۲/۰ – ۳/۰ میلیمتر بوده و عرض آن ها بین ۱۲۷۵-۷۰۰ میلیمتر خواهد بود.

- دوم، ورق با کیفیت کششی:

ورق با کیفیت کششی به جهت شکل دهی عمیق به کار خواهد رفت. ضخامت ورق های گفته شده به صورت معمول بین ۲-۳/۰ میلیمتر بوده و عرض آن ها بین ۱۲۷۵-۷۰۰ میلیمتر می باشد.

آزمون های ورق گالوانیزه:

- اول، آزمون خمش:

برای انجام این آزمون، نمونه دارای پوشش گالوانیزه، باید تحت خمش ۱۸۰ درجه و در هر جهت دلخواه قرار می گیرد و پس از خمش نباید آثاری از پوسته شدن، ترک که با چشم غیرمسلح قابل مشاهده باشد، یا پارگی ورق پایه در قسمت خارجی خم در ناحیه ای بیشتر از ۷mm با لبه های ورق فاصله دارد، مشاهده می شود.

- دوم، آزمون ضربه:

در آزمون ضربه وزنه ای با جرم ۱kg از فاصله ای مشخص، بدون اعمال نیرو بر روی ورق پرتاب خواهد شد که نباید در اثر اعمال این ضربه، هیچ تاثری از پوسته شدن بر سطح ورق ظاهر نشود. در غیر این صورت ورق گالوانیزه برای انجام عملیات پرس یا فرمینگ، مناسب نخواهد بود.

مراحل ساخت، تولید و اجرای عرشه ی فولادی:

- اول، رول فرمینگ:

ورق فرمینگ، اولین مرحله از عملیات اجرای سقف عرشه ی فولادی بوده که توسط دستگاه رول فرمینگ اجرا خواهد شد که مطابق با نقشه های شاپ و لیست تعداد و اندازه مورد نیاز هر پروژه که توسط مهندسین این شرکت تهیه و تنظیم و پس از تأیید نهایی توسط کارفرما تولید، بسته بندی و کدگذاری شده و آماده حمل به محل پروژه خواهد شد.

- دوم، حمل و نقل بر روی اسکلت:

در این مرحله برای جابهجایی و حمل ورق ها بر روی اسکلت از تاور یا جرثقیل استفاده شده که مطابق با نقشه های شاپ و کد محل تخلیه که بر روی هر بندیل درج شده در محل مورد نظر تخلیه خواهد شد.

- سوم، نصب ورق عرشه ی فولادی:

پس از حمل نمودن ورق ها به روی اسکلت، نصب آن ها مطابق با جزئیات اجرایی و ضوابط عمومی که در زیر به آن اشاره می شود آغاز خواهد شد:

- اول، حمل و نصب عرشه ها باید به شیوه ای صورت پذیرد که در زمان حمل آسیب دیدگی بر روی عرشه ها به وجود نیاید.

- دوم، دپوی عرشه ها در کارگاه نصب، باید به شکلی انجام شود که بر اثر دپو شدن عرشه ها بر روی یکدیگر دچار تغییر شکل نگردند.

- سوم، در صورت مغایرت فواصل تیر های اصلی و فرعی با نقشه های شاپ یا سازه، اجرای عرشه ها با طول بیش از ۳ متر بدون تعبیه تیر فرعی اضافی یا شمع بندی مجاز نخواهد بود.

- چهارم، حداقل عرض نشیمن عرشههای فولادی بر روی تیرهای اصلی و تیرهای لبه برابر با نصف عرض بال تیر است. بههرحال این مقدار نبایستی کمتر از ۵۰ میلیمتر باشد.

- پنجم، وصله عرشه های فولادی صرفاً بر روی تیر های اصلی مجاز می باشد و در این حالت باید دو عرشه وصل گشته به طولی حداقل برابر با ۵۰ میلیمتر بر روی تیر اصلی با یکدیگر هم پوشانی خواهد داشت.

- ششم، باید از اجرای عرشه فولادی که دچار تغییر شکل های ماندگار در هر یک از جهات می شود، خودداری نمود.

- هفتم، پس از پخش عرشه های فولادی بر روی اسکلت سازه و پیش از اجرای گلمیخ، عرشه های فولادی باید به شکل مناسبی با میخ به تیر های اصلی و فرعی مهار گردند.

- هشتم، پس از پخش عرشه ی فولادی بر روی اسکلت، از پرتاب ابزارآلات، حرکت ماشین آلات و تجهیزات اجرایی و غیره بر روی عرشه های فولادی که باعث تغییر شکل های ماندگار می شوند، خودداری نمود.