ورق گالوانیزه از جمله پرکاربرد ترین انواع ورق فولادی در صنایع مختلف شناخته شده و در پاسخ به پرسش ورق گالوانیزه چیست، می توان پاسخ داد که نوعی ورق فولادی بوده که سطح آن طی فرایند گالوانیزه سازی با فلز روی پوشانده خواهد شد تا از خوردگی و زنگ زدگی آن جلوگیری گردد.

گالوانیزه سازی چیست؟

گالوانیزه سازی از پرکاربردترین روش ها به جهت حفاظت از فلز در مقابل پوسیدگی و زنگ زدگی می باشد. این فرایند شامل افزودن لایه ی نازکی از روی به فلز اصلی بوده و به حفاظت از فلز اصلی در برابر محیط اطراف کمک خواهد کرد.

چرا باید گالوانیزه کرد؟

به بیان ساده، گالوانیزه سازی یک فلز به معنای بخشیدن قابلیت ضد پوسیدگی و مقاومت در برابر زنگ زدگی به آن می باشد. بدون پوشش حفاظتی روی، فلز در برابر عناصر آسیب زننده ای همانند آب، رطوبت، آلودگی شیمیایی و غیره قرار خواهد گرفت و با سرعت بسیار بیشتری اکسید می شود و زنگ خواهد زد. به جهت جلوگیری از پوسیدگی و زنگ زدگی، فولاد گالوانیزه جایگزینی مقرون به صرفه، به جای استفاده از موادی مانند فولاد ضد زنگ آستنیتی یا آلومینیوم خواهد بود.

شیوه ی کار آن به چه صورت است؟

گالوانیزه نمودن می تواند به طُرق مختلف از فلز حافظت نماید. ابتدا آن که پوششی محافظتی ایجاد می نماید که این پوشش از فلز در مقابل محیط اطراف محافظت می نماید. لایه ی روی از پوسیدگی و زنگ زدگی فولاد زیرین در مقابل آب، رطوبت و دیگر عناصر موجود در هوا محافظت می نماید. تنها در شرایطی که لایه روی به صورت عمیق ساییده یا خراش پیدا کند، فلز اصلی در برابر پوسیدگی قرار گرفته و آسیب پذیر خواهد شد. همچنین، گالوانیزه نمودن می تواند از شیوه ی دیگری با عنوان زنگ زدائی گالوانیک از فلز محافظت نماید. زنگ زدائی گالوانیک هنگامی رخ می دهد که دو فلز با ترکیب های الکتروشیمیایی متفاوت در حضور یک محلول الکترولیت (رسانای برق) مانند آب شور با هم در تماس باشند. بسته به ساختار اتمی این دو فلز، یک فلز به آنُد و دیگری به کاتُد تبدیل خواهد شد.

آنُد، نسبت به حالت طبیعی خود سریع تر بوده و کاتد نسبت به حالت طبیعی خود، آهسته تر زنگ خواهد زد. علت این که از روی در گالوانیزه سازی بهره می گیرند، آن است که این فلز هنگامی که در تماس با بسیاری از فلز ها قرار بگیرد، میل به آنُد شدن خواهد شد. از آن جایی که پوشش روی در مقابل بسیاری از فلز ها معمولاً آنُد بوده، پوسیدگی و زنگ زدگی فلز اصلی یا همان کاتد را آهسته تر می کند.

روش های مختلف برای گالوانیزه سازی:

فرایند های مختلف زیادی برای گالوانیزه کردن فلز وجود دارد:

گالوانیزه سازی گرم:

همانطور که از نام این روش مشخص است؛ شامل غوطه ورسازی فلز اصلی در حوضی از روی مذاب می باشد. ابتدا، فلز اصلی را باید به شیوه ی مکانیکی، یا شیمیایی و یا به هر دو شیوه تمیز نموده تا اطمینان یابید که امکان ایجاد پیوندی قوی میان فلز اصلی و پوشش روی وجود دارد. بعد از تمیز شدن، فلز اصلی باید حرارت داده شود تا اکسید های باقی مانده ای که امکان دارد پس از فرایند تمیز سازی همچنان باقی بمانند، از آن جدا گردند. درنتیجه، فلز اصلی بر روی مذاب غوطه ور می شود و پیوندی متالورژیکی ایجاد می نماید. از جمله مزایای این شیوه می توان به مقرون به صرفه بودن، امکان اعمال سریع و همچنین ایجاد شکل های پیچیده اشاره نمود. با این حال، پوشش پایانی در این شیوه نسبت به دیگر روش های گالوانیزه سازی ناهمگن می باشد.

الکتروگالوانیزاسیون:

برخلاف روش های قبلی، در این شیوه از وان پر از روی ذوب شده استفاده نمی گردد. در عوض، در این فرایند از جریانی الکتریکی در یک محلول الکترولیتی استفاده خواهد شد تا یون های روی را به فلز اصلی انتقال دهد. همچنین می توان پالاینده های دانه ای را نیز به آن افزود که به حصول اطمینان از یک پوشش رویی صاف بر روی فولاد کمک می نماید. درست مانند فرایند پیش گالوانیزه سازی، الکتروگالوانیزاسیون نیز به صورت پیاپی بر روی صفحه فلزی اعمال خولهد شد. از جمله مزایای این فرایند، ضخامت دقیق پوشش و پوشش یکنواخت ضخامت آن است. با این وجود به طور معمول این پوشش از پوشش حاصل شده به وسیله ی شیوه ی گالوانیزه سازی گرم نازک تر بوده که می تواند سبب کاهش حفاظت در برابر پوسیدگی و زنگ زدگی گردد.

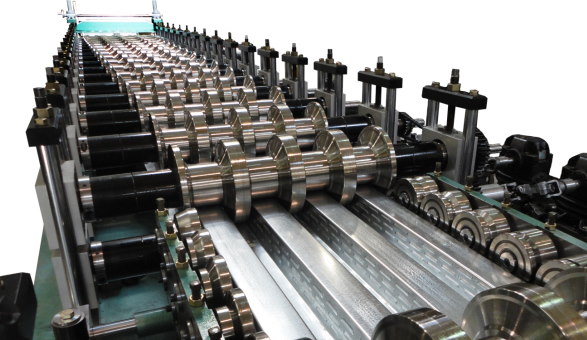

تولید ورق گالوانیزه به روش گالوانیزه سازی فابریک یا پیش گالوانیزه سازی:

در واقع این فرایند، فرایندی است که در کارخانه های تولید ورق فولادی به کار می رود. این شیوه، شباهت بسیاری به گالوانیزه سازی گرم داشته؛ اما همانطور که اشاره کردیم صرفاً در کارخانه های فولاد و معمولاً بر روی موادی صورت می گیرد که از قبل، شکل و قالب خاصی داشتند. در این شیوه، مانند روش گالوانیزه سازی گرم، ورق فرایند های تمیز سازی را پشت سر می گذارد. بعد از آن یک حوض پر از روی مذاب می گذرد و بعد به حالت ابتدایی خود باز خواهد گشت.

مزیت این روش نسبت به گالوانیزه سازی گرم آن است که کلاف های بزرگ ورق فولادی را می توان با پوششی یکنواخت تر گالوانیزه نمود. از سمت دیگر، از عیوب این روش آن است که بعد از شروع فرایند گالوانیزه سازی، قسمت هایی نمایان می گردند که همچنان پوشش نیافته اند. این بدان معناست که هنگامیی که کلافی طویل به اندازه های کوچک تر برش داده می شود، لبه هایی که فلز از آن جا برش داده شده، بدون پوشش باقی خواهد ماند.

اینفوگرافیک فرایند تولید ورق گالوانیزه:

در اینفوگافیک، بعد از طی شدن مراحل اولیه تولید فولاد، شمش ها وارد فرایند نورد می گردند و بعد از طی شدن فرایند نورد گرم، ورق تولید شده اسید شویی می شود، در این مرحله با توجه به نیاز تولید امکان دارد، ورق وارد فرایند نورد سرد شود و هم امکان دارد به همان صورت خروجی نورد گرم کلاف گردد. در مرحله ی بعد ورق در فرایند گالوانیزه سازی فابریک که در متن بالا به آن اشاره شد قرار گرفته و پس از طی کردن فرایند مزبور مجدداً کلاف پیچ خواهد شد.